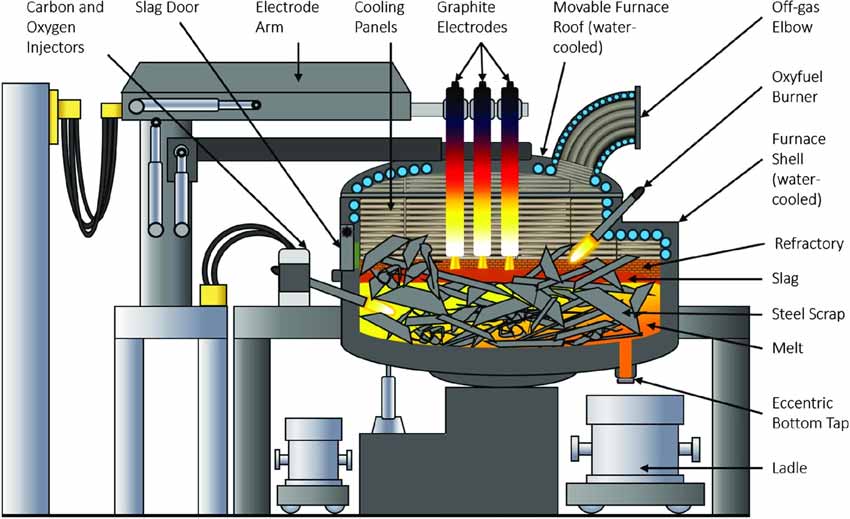

کوره قوس الکتریکی (EAF)، در گروه کورههای الکتریکی است که امروزه متداولترین نوع کوره در صنعت فولاد و چدن است و غالبا در کارخانهها با تناژهای بالای تولید ذوب فولاد مورد استفاده قرار میگیرد. کوره قوس مورد استفاده در مجموعه فولاد کاوه جنوب کیش در شکل ۱ قابل مشاهده است. دمای لازم برای ذوب فلز از تبدیل انرژی الکتریکی به انرژی حرارتی تامین میشود. این تبدیل انرژی به کمک قوس الکتریکی اتفاق میافتد و در نهایت منجر به ذوب قراضه و مواد شارژ شده در کوره میشود.

در مراحل تولید فولاد توسط کوره قوس ابتدا قراضه در کوره قرار میگیرد و پس از رسیدن به دمای ۱۵۵۰ درجه سانتیگراد و ذوب آنها، نوبت به شارژ آهن اسفنجی میرسد. قراضههای آهن توسط آهنربای الکترومغناطیسی به داخل کوره ریخته میشوند. سپس موادی مانند سنگ آهن و کک، جهت کمک به جریان سرباره اضافه میشوند و پس از افزودن آهک و فلوئورین به عنوان سرباره کوره، مرحله تولید فولاد آغاز میشود.

در ابتدای آغاز به کار کوره قوس الکتریکی، ابتدا حوضچهی مذاب آهن با درصد عناصر ترکیب و با کمک قراضهها و آهن اسفنجی شارژ میشود، الکترودهایی بالا و از سقف کوره نصب میشوند. الکترودها ممکن است در داخل مذاب نیز قرار گیرند. جریان با عبور از الکترودها و ورود به بار کوره و ایجاد حرارت بسیار بالا، عملیات ذوب را انجام میدهد. شماتیک اجزای کوره قوس الکتریکی در شکل ۲ نشان داده شده است. طول قوس به طول الکترود وابسته است. بنابراین میتوان برای افزایش طول الکترود، طول قوس را کاهش یا افزایش داد و از این طریق حرارت لازم را تامین نمود.

انواع کورههای قوس الکتریکی از لحاظ مسیر جریان الکتریکی

ذوب با کوره قوس الکتریکی به دو روش مستقیم و غیرمستقیم انجام میشود که قوس الکتریکی یا بین دو الکترود و یا بین الکترود و شارژ ایجاد میگردد.

کوره قوس غیرمستقیم

از این نوع کوره برای ذوب فلزات غیرآهنی یا ذوب فلز چدن استفاده میشود. نحوه قرارگیری الکترودهای مثبت و منفی به صورت افقی است. در این نوع کوره، قوس بین الکترودها (الکترودهای دو یا سه تایی) ایجاد میشود و حرارت بین آن دو، شارژ این محدوده را ذوب خواهد کرد. امروزه کاربرد این نوع کوره در صنعت بسیار کم است.

کوره قوس مستقیم

در کوره قوس الکتریکی مستقیم، قوس بین الکترود(ها) و کف و جداره ایجاد میشود و شارژ موجود در محدوده را ذوب میکند. امروزه این نوع کوره قوس الکتریکی کاربرد بسیار وسیعی در فولادسازی دارد. در طراحی این کوره دمای قوس تا ۴۰۰۰ درجه سانتیگراد هم نیز قابل دستیابی است.

این نوع کوره در انواع تک الکترود، دو الکترود و سه الکترود مورد استفاده قرار میگیرد. از این بین، نوع سه الکترود بیشترین کاربرد را برای ذوب فولاد در تناژهای بالا دارد. این الکترودها از جنس گرافیت ساخته میشوند که میتوان آنها را مهمترین قطعه یک کوره قوس الکتریکی دانست.

مواد مصرفی در کوره قوس الکتریکی

دو ماده اصلی در کوره قوس الکتریکی، قراضه و آهن اسفنجی هستند. ابتدا در کوره مقداری آهن قراضه شارژ میشود و به وسیله ایجاد قوس الکتریکی ذوب میشود. در ادامه آهن اسفنجی در کوره شارژ میشود. خواص فیزیکی قراضه در عملیات ذوب کوره قوس الکتریکی اثر مهمی دارد. عدم انتخاب صحیح ممکن است منجر به شکستن الکترودها یا سر ریز شدن فولاد مذاب و یا حتی انفجار گردد. به طور کلی وجود درصد کمتری از مواد اولیه مضر مثل روی و سرب در قراضه منجر به تولید نهایی مطلوبتر خواهد شد.

مواد مصرفی کمکی

گذشته از مواد اولیه آهندار که بخش اصلی شارژ کورههای قوس الکتریکی را تشکیل میدهند، مواد دیگری به عنوان کمک ذوب، سربارهزا، روانساز و یا موادی جهت آلیاژ کردن و یا تصحیح ترکیب نهایی مذاب مورد نیاز افزوده میشوند. گاهی اوقات افزودن کربن نیز جهت تنظیم آنالیز نهایی ذوب و یا برای بالا بردن مقدار کربن ذوب لازم است. کمک ذوبها جهت تشکیل سربارهها و اثر گذاشتن بر واکنشهای شیمیایی در مراحل مختلف تصفیه متالوژیکی به کوره افزوده میشوند. عناصر آلیاژکننده که اکثر آنها مواد فلزی هستند، جهت رسیدن به ترکیب نهایی دلخواه به مذاب افزوده میشوند.

موادی که درصد بیشتری عناصر آلیاژی دارند، فروآلیاژ نامیده میشوند. علاوه بر این مواد، مواد دیگری از قبیل فرومنگنزهای کمکربن و پرکربن و فروسیلیکومنگنز و فروسیلیسیم و سایر فروآلیاژها نیز افزوده میشوند.

نقش کربن و آهک

برای افزایش کربن در فلز نهایی، میتوان آن را به طور مستقیم به صورت مواد خام پرکربن وارد کوره نمود و یا مواد حامل کربن مثل کک را به شارژ افزود. آهک مهمترین ماده کمک ذوب است که بازی بودن سرباره در کوره به آن بستگی دارد. آهک با انتقال مواد از مذاب به سرباره باعث تصفیه مذاب میشود.

عناصر آلیاژکننده

یکی دیگر از مواد مصرفی در کوره، عناصر آلیاژکننده هستند. این عناصر که معمولا در تولید فولادهای کربنی کم آلیاژ، پرآلیاژ و فولادهای زنگ نزن مصرف میشوند، شامل سیلیکون، منگنز، نیکل، کروم و مولیبدن هستند و به صورت ترکیبی به مذاب اضافه میشوند.

تصفیه مذاب با استفاده از کوره قوس

در کوره قوس الکتریکی برای ذوب و جداسازی مواد و تصفیه، از دو روش اسیدی و بازی استفاده میشود. در ادامه به توضیح این دو روش پرداخته میشود.

روش اسیدی: آستر کوره در روش اسیدی باید متناسب با آن انتخاب شود. قراضه و مواد خام نیز بایستی درصد گوگرد و فسفر پایین داشته باشند؛ زیرا امکان جدا کردن این مواد در این روش وجود ندارد. هزینه پایین مواد نسوز، دوام بیشتر آسترها، مصرف کمتر انرژی، سیالیت و روانی بیشتر مذاب و سیالیت کم سرباره از مزایای این روش است.

روش بازی: در این روش نیز کوره میبایست با آستر مناسب انتخاب گردد. روش بازی روشی آسانتر برای ساخت فولاد است. با استفاده از تخلیه سرباره میتوان گوگرد و فسفر مذاب را تا حد زیادی کاهش داد. در مجموع روش بازی استفاده بیشتری دارد و استفاده از مواد سربارهزا چون آهک و روانساز مانند فلوئور در آن معمول است.

کاربردهای کوره قوس الکتریکی

- طیف وسیعی از گریدهای فولاد

- میلگرد آجدار تقویتشده با بتن

- تولید ناودانی، میله، تسمه و انواع دیگری از مقاطع فولاد تجاری

- گریدهای میله با کیفیت مخصوص مورد استفاده در صنعت خودرو و نفت

- تامین مذاب فولاد برای واحدهای کوچک فولادسازی (مینی میل) تولیدکننده بیلت و نورد گرم میلگرد و مفتول.